Что такое фазовращатель в автомобиле?

Принцип работы фазовращателя

Для чего нужны фазовращатели

ФАЗОВРАЩАТЕЛЬ

ФАЗОВРАЩА́ТЕЛЬ — устройство для изменения фазы электрических (электромагнитных) колебаний. Применяется в автоматике, преобразовательной, измерительной и СВЧ-технике для изменения формы входного сигнала, компенсаций фазовых искажений сигналов, фазовой модуляции, создания заданных фазовых сдвигов сигналов в когерентных радиосистемах (напр., в фазированных антенных решётках) и др.

Большинство современных ДВС все более активно получают систему изменения фаз газораспределения.

Фиксированные фазы газораспределения заставляют конструкторов ДВС проектировать мотор так, чтобы присутствовала уверенная тяга в диапазоне низких и средних оборотов, но при этом оставался запас мощности для поддержания набранной скорости и дальнейшего ускорения автомобиля при выходе ДВС на режимы около зоны максимальных оборотов.

Система изменения фаз газораспределения VVT (англ. Variable Valve Timing) создана для динамичной корректировки рабочих параметров механизма газораспределения.

Данное управление осуществляется с учетом различных режимов работы силового агрегата.

Эта система позволяет добиться повышения мощности мотора и моментной характеристики. Она обеспечивает экономию горючего, а также снижает токсичность выхлопных газов в процессе работы двигателя.

Кроме этого, она влияет на основные параметры работы газораспределительного механизма. К таким параметрам относят моменты открытия и закрытия впускных и выпускных клапанов, длительность времени открытия клапана и высоту его подъема. От этого зависит продолжительность такта впуска и выпуска, что выражается тем углом, на который повернут коленчатый вал двигателя по отношению к мертвым точкам (ВМТ и НМТ) во время движения поршня в цилиндре. Форма кулачка распределительного вала определяет фазу газораспределения, так как указанный кулачок оказывает прямое воздействие на впускной или выпускной клапан ГРМ.

Для чего необходима система изменения фаз газораспределения

В режиме холостого хода наиболее рациональными становятся «узкие» фазы газораспределения, под которыми понимается позднее открытие и ранее закрытие клапанов. При этом исключается перекрытие фаз, под которым понимается время одновременного открытия впускного и выпускного клапана. Это необходимо для того, чтобы исключить попадание выхлопных газов во впуск и выброс топливно-воздушной смеси в выпускной коллектор.

Выход мотора на режим максимальной мощности означает повышение оборотов, так как распредвал крутится быстрее и время открытия клапанов сокращается. Для того чтобы не терялась мощность и крутящий момент на высоких оборотах сохранялся, в двигатель должно поступать намного больше топливно-воздушной смеси, а выпуск отработавших газов должен быть реализован максимально эффективно. Задача решается путем раннего открытия клапанов и увеличения времени их открытия, делая фазу «широкой». Фаза перекрытия также расширяется до максимума с ростом оборотов, что необходимо для качественной продувки цилиндров.

Если мотор работает на низких оборотах, нужны максимально короткие фазы газораспределения.

Время открытия клапана должно быть увеличено до максимума, параллельно обеспечивая такты впуска и выпуска, а также эффективное перекрытие.

Сам кулачок распредвала имеет форму, которая способна обеспечить как реализацию узкой, так и широкой фазы.

Проблема заключается в том, что фиксированная форма кулачка не позволяет одновременно добиться узких и широких фаз газораспределения.

Системы изменения фаз газораспределения

система поворота распредвала;

кулачки распредвала с различным профилем;

система изменения высоты подъема клапанов;

система на основе гидроуправляемой муфты;

Работа указанных выше систем основывается на небольшом повороте распредвала по ходу его вращения. Такой способ позволяет добиться раннего открытия клапанов сравнительно с их базовым начальным положением.

Поворот распредвала осуществляется при помощи электроники управления и гидравлики, а сама система чаще всего затрагивает только впускные клапаны. Рост оборотов ДВС приводит к тому, что фазовращатель осуществляет проворот распредвала по ходу его вращения, впускные клапана открываются раньше и цилиндры намного более эффективно наполняются рабочей смесью в режиме высоких оборотов.

Данная муфта конструктивно включает в себя:

ротор, который соединен с распредвалом;

корпус, которым выступает шкив привода распредвал.

В определенные полости, которые расположены между ротором и корпусом-шкивом, попадает моторное масло из системы смазки ДВС. Масло в муфту подается по особым каналам. Когда моторное масло заполняет одну или другую полость муфты, осуществляется поворот ротора по отношению к корпусу. Этот поворот ротора означает, что и распределительный вал будет повернут на необходимый угол.

Чаще всего местом установки гидроуправляемой муфты становится привод того распределительного вала, который отвечает за работу впускных клапанов. Встречаются также конструкции ДВС, когда подобные муфты-фазовращатели стоят как на впускном распредвале, так и на выпускном. Данное решение позволяет шире и эффективнее регулировать параметры работы ГРМ на впуске и выпуске, но усложняет механизм.

Фазовращатели ГРМ

Электронное управление автоматически регулирует работу гидроуправляемой муфты.

Система такого управления включает в себя:

группу входных датчиков;

электронный блок управления;

список исполнительных устройств.

Система управления получает показания от датчика Холла, который производит оценку положения распредвалов. Дополнительно задействованы и другие датчики, которые используются ЭБУ для управления работой всего двигателя.

К таковым относят датчик, измеряющий частоту вращения коленвала, температурный датчик охлаждающей жидкости (ОЖ), датчик расхода воздуха и другие. Сигналы от этих датчиков подаются в ЭБУ, который после отправляет соответствующий сигнал на специальное управляющее (исполнительное) устройство.

Таким устройством, на которое воздействует электронный блок управления двигателем, является электромагнитный клапан (электрогидравлический распределитель). Клапан представляет собой распределитель, который при необходимости открывает доступ потоку моторного масла к гидроуправляемой муфте, а также реализует отвод масла от фазовращателя. Это зависит от того, в каком режиме работает силовой агрегат.

Данная схема изменения фаз газораспределения с использованием муфты задействуется в момент работы двигателя на холостом ходу, (мотор работает на самых низких оборотах), в режиме максимальной мощности на высоких оборотах, а также в том режиме, когда осуществлен выход ДВС на максимум крутящего момента.

Система ступенчатого изменения фаз газораспределения

Здесь используются решения, основанные на использовании кулачков распредвала разной формы. Благодаря такому способу удается достичь ступенчатого изменения момента времени, на который открывается клапан, а также изменить саму высоту подъема клапанов. Распределительный вал в таких системах управления фазами газораспределения выполнен так, что имеет сразу два кулачка малого размера, а также один кулачок большего размера. Меньшие кулачки при помощи специального рокера (коромысла) соединяются с впускными клапанами. Большой кулачок отвечает за перемещение одного незадействованного коромысла.

Трехступенчатое регулирование фаз газораспределения

Такая система позволяет переключаться с малых кулачков на большой зависимо от режима работы ДВС. Переход между режимами достигается благодаря тому, что происходит срабатывание специального механизма блокировки. Указанный блокирующий механизм основан на гидравлическом приводе.

Когда мотор работает на низких оборотах и при незначительной нагрузке, впускные клапаны приводятся в действие малыми кулачками распределительного вала, фазы газораспределения в таком режиме имеют небольшую продолжительность (узкая фаза).

Если двигатель раскручивается до определенных оборотов, система управления активирует механизм блокировки. В результате происходит соединение коромысел малых и большого кулачков, что обеспечивает жесткость конструкции. Соединение происходит при помощи особого стопорного штифта, а усилие на впускные клапаны начинает поступать от единственного большого кулачка. Малые кулачки распредвала на высоких оборотах двигателя становятся неактивными.

Выход на режим максимальных оборотов заставляет впускные клапаны работать от центрального кулачка большого размера. Указанный кулачок имеет особый профиль, который специально подобран для достижения максимального подъема клапанов, что означает повышение отдачи от ДВС на мощностных режимах работы агрегата. Такой подход значительно расширил возможности управления параметрами ГРМ для эффективного регулирования работы двигателя на различных режимах.

Системы изменения фаз газораспределения

В обычном двигателе фазы газораспределения определяются формой кулачка распределительного вала и остаются неизменными во всех диапазонах работы двигателя. Однако постоянные фазы газораспределения не позволяют создавать оптимальные процессы смесеобразования.

Чтобы варьировать фазами газораспределения, необходимо изменять положение распределительного вала относительно коленчатого.

Холостой ход. На этом режиме работы следует устанавливать такой угол поворота распределительного вала, который соответствует самому позднему началу открытия впускных клапанов (максимальный угол задержки, при минимальном перекрытии клапанов). Этим обеспечивается минимальное поступление отработавших газов во впускной трубопровод, что улучшает стабильность работы двигателя и снижение расхода топлива.

Режим низких нагрузок. Перекрытие клапанов уменьшается для минимизации поступления отработавших газов во впускной трубопровод, что улучшает стабильность работы двигателя.

Режим средних нагрузок. Перекрытие клапанов увеличивается, что позволяет снизить «насосные» потери, при этом часть отработавших газов поступает во впускной трубопровод, что позволяет снизить температуру рабочего цикла и вследствие этого содержание оксидов азота в отработавших газах.

Режим высоких нагрузок при низкой частоте вращения коленчатого вала. На этом режиме обеспечивается раннее закрытие впускных клапанов, что обеспечивает увеличение крутящего момента. Небольшое или нулевое перекрытие клапанов заставляет двигатель более четко реагировать на изменение положения дроссельной заслонки, что, например, очень важно в транспортном потоке.

Режим высоких нагрузок при высокой частоте вращения коленчатого вала. Для того чтобы получить максимальную мощность при высокой частоте вращения коленчатого вала, необходимо перекрытие клапанов около ВМТ с большим углом поворота коленчатого вала. Это связано с тем, что мощность в наибольшей степени зависит от максимально возможного количества топливно-воздушной смеси, попадающей в цилиндр за короткое время, но, чем выше частота вращения, тем меньше время, отводимое на заполнение цилиндра.

Главными задачами системы изменения фаз газораспределения являются:

- улучшение качества работы двигателя на холостом ходу

- снижение расхода топлива

- оптимизация крутящего момента в области средних и высоких частот вращения коленчатого вала

- увеличение внутренней рециркуляции отработавших газов с сопутствующим ей снижением температуры газов при сгорании и уменьшением выброса оксидов азота

- увеличение мощности в области высоких частот вращения коленчатого вала

Зачем менять фазы газораспределения

Задача механизма газораспределения — обеспечить наивысшую эффективность наполнения и очистки цилиндра во время работы двигателя. От того, насколько грамотно подобраны фазы газораспределения, зависит экономичность мотора, мощность и развиваемый момент.

Качество работы двигателя — его КПД, мощность, крутящий момент и экономичность зависят от многих факторов, в том числе и от фаз газораспределения, то есть от своевременности открытия и закрытия впускных и выпускных клапанов.

В обычном четырёхтактном двигателе внутреннего сгорания клапаны приводятся в действие кулачками распределительного вала. Профиль этих кулачков определяет момент и продолжительность открытия (то есть ширину фаз), а также величину хода клапанов.

В большинстве современных двигателей фазы меняться не могут. И работа таких двигателей не отличается высокой эффективностью. Дело в том, что характер поведения газов (горючей смеси и выхлопа) в цилиндре, а также во впускном и выпускном трактах меняется в зависимости от режимов работы двигателя. Постоянно изменяется скорость течения, возникают различного рода колебания упругой газовой среды, которые приводят к полезным резонансным или, наоборот, паразитным застойным явлениям. этого скорость и эффективность наполнения цилиндров при различных режимах работы двигателя неодинаковы.

Так, например, для работы на холостом ходу уместны узкие фазы газораспределения с поздним открытием и ранним закрытием клапанов без перекрытия фаз (время, когда впускной и выпускной клапаны открыты одновременно). Почему? Потому что так удаётся исключить заброс выхлопных газов во впускной коллектор и выброс части горючей смеси в выхлопную трубу.

При работе на максимальной мощности ситуация сильно меняется. С повышением оборотов время открытия клапанов закономерно сокращается, но для обеспечения высоких крутящего момента и мощности через цилиндры необходимо прогнать куда больший объём газов, нежели на холостом ходу. Как решить столь непростую задачу? Открывать клапаны чуть раньше и увеличивать продолжительность их открытия, иными словами, сделать фазы максимально широкими. При этом для лучшей продувки цилиндров фазу перекрытия обычно делают тем шире, чем выше обороты.

Так что при разработке и доводке двигателей конструкторам приходится увязывать ряд взаимоисключающих требований и идти на сложные компромиссы. Посудите сами. С одними и теми же фиксированными фазами двигатель должен обладать неплохой тягой на низких и средних оборотах, приемлемой мощностью — на высоких. И плюс ко всему устойчиво работать на холостом ходу, быть максимально экономичным и экологичным. Вот так задачка!

Но конструкторы такие задачи уже давно щёлкают как семечки и способны при помощи сдвига и изменения ширины фаз газораспределения менять характеристики двигателя до неузнаваемости. Поднять момент? Пожалуйста. Повысить мощность? Не вопрос. Снизить расход? Не проблема. Правда, подчас получается так, что при улучшении одних показателей приходится жертвовать другими.

А что если научить газораспределительный механизм подстраиваться под различные режимы работы двигателя? Запросто. Благо способов для этого придумана масса. Один из них — применение фазовращателя — специальной муфты, которая способна под действием управляющей электроники и гидравлики поворачивать распределительный вал на определённый угол относительно его первоначального положения. Наиболее часто такая система устанавливается на впуске. С повышением оборотов муфта проворачивает вал по ходу вращения, что ведёт за собой более раннее открытие впускных клапанов и как следствие — лучшее наполнение цилиндров на высоких оборотах.

Но неуёмные инженеры не остановились на этом и разработали ряд систем, способных не только двигать фазы, но и расширять или сужать их. В зависимости от конструкции это может достигаться несколькими способами. Например, в тойотовской системе после достижении определённых оборотов (6000 об/мин) вместо обычного кулачка в работу начинает вступать дополнительный — с изменённым профилем. Профиль этого кулачка задаёт иной закон движения клапана, более широкие фазы и, кстати, обеспечивает больший ход. При раскрутке коленчатого вала до максимальных оборотов (около 8500 об/мин) на частоте вращения в об/мин у двигателя словно открывается второе дыхание, которое способно придать автомобилю резкий и мощный подхват при ускорении.

Изменять момент и продолжительность открытия — это замечательно. А что если попробовать изменять высоту подъёма? Ведь такой подход позволяет избавиться от дроссельной заслонки и переложить процесс управления режимами работы двигателем на газораспределительный механизм (ГРМ).

Чем вредна заслонка? Она ухудшает наполнение цилиндров на низких и средних оборотах. Ведь во впускном тракте под прикрытым дросселем при работе двигателя создаётся сильное разрежение. К чему оно приводит? К большой инертности разреженной газовой среды (топливовоздушной смеси), ухудшению качества наполнения цилиндра свежим зарядом, снижению отдачи и уменьшению скорости отклика на нажатие педали газа.

Поэтому идеальным вариантом было бы открывать впускной клапан только на время, необходимое для достижения нужного наполнения цилиндра горючей смесью. Ответ инженеров — механическая система управления подъёмом впускных клапанов. В таких системах высота подъёма и, соответственно, продолжительность фазы впуска изменяются в зависимости от нажатия на педаль газа. По разным данным, экономия от применения системы бездроссельного управления может составлять от 8% до 15%, прирост мощности и момента в пределах %. Но и это не последний рубеж.

Несмотря на то что количество и размеры клапанов приблизились к максимально возможным, эффективность наполнения и очищения цилиндров можно сделать ещё выше. За счёт чего? За счёт скорости открытия клапанов. Правда, механический привод здесь сдаёт позиции электромагнитному.

В чём ещё плюс электромагнитного привода? В том, что закон (ускорение в каждый момент времени) подъёма клапана можно довести до идеала, а продолжительность открытия клапанов позволяется менять в очень широких пределах. Электроника согласно прописанной программе время от времени ненужные клапаны может не открывать, а цилиндры отключать вовсе. Зачем? В целях экономии, например, на холостом ходу, при движении в установившемся режиме или при торможении двигателем. Да что режимы — прямо во время работы электромагнитный ГРМ способен превратить обычный четырёхтактный мотор в шеститактный. Интересно, скоро ли появятся такие системы на конвейере?

Пожалуй, дальнейшее увеличение эффективности работы мотора за счёт ГРМ уже невозможно. Выжать ещё больше мощности и момента с того же объёма при меньшем расходе можно будет только с применением иных средств. Например, комбинированного наддува или конструкций, изменяющих степень сжатия, других видов топлива. Но это — уже совсем другой разговор.

Неисправность фазорегулятора

-

160 1 178k

Неисправности фазорегулятора могут заключаться в следующем: он начинает издавать неприятные трескающие звуки, замирает в одном из крайних положений, нарушается работа электромагнитного клапана фазорегулятора, формируется ошибка в памяти ЭБУ.

С неисправным фазорегулятором хотя и можно ездить, но необходимо понимать, что двигатель будет работать не в оптимальном режиме. Это повлияет на расход топлива и динамические характеристики двигателя. В зависимости от возникшей проблемы с муфтой, клапаном или системой фазорегулятора в целом, будут отличаться симптомы неисправности и возможность их устранения.

Принцип действия фазорегулятора

Чтобы разобраться почему трещит фазорегулятор или клинит его клапан, имеет смысл разобраться в принципе действия всей системы. Это даст лучшее понимание поломок и дальнейших действий по их ремонту.

На различных оборотах двигатель работает не одинаково. Для холостых и низких оборотов характерны так называемые «узкие фазы», при которых скорость отвода выхлопных газов невелики. И наоборот, для больших оборотов характерны «широкие фазы», когда объем выпускаемых газов большой. Если на низких оборотах будут использоваться «широкие фазы», то отработанные газы будут смешиваться со вновь поступающими, что приведет к снижению мощности двигателя, и даже его остановке. А когда на высоких оборотах включаться «узкие фазы», то приведет к снижению мощности мотора и его динамике работы.

Существует несколько типов систем фазорегуляторов. VVT (Variable Valve Timing), разработана Volkswagen, CVVT — используется Kia и Hyindai, VVT-i — применяется Toyota и VTC — устанавливаются на движки Honda, VCP — фазорегуляторы Renault, Vanos / Double Vanos — система, используемая в BMW. Далее рассмотрим принцип действия фазорегулятора на примере автомобиля «Рено Меган 2» с 16-ти клапанным двигателем К4М, поскольку выход его из строя является «детской болезнью» этой машины и ее владельцы чаще всего сталкиваются с неработающим фазорегулятором.

Управление происходит через электромагнитный клапан, подача масла к которому регулируется электронными сигналами с дискретной частотой 0 или 250 Гц. Весь этот процесс контролируется электронным блоком управления на основании сигналов, поступающих от датчиков двигателя. Включение фазорегулятора происходит при возрастающей нагрузке на двигатель (значение оборотов от 1500 до 4300 оборотов в минуту) когда соблюдаются следующие условия:

- исправные датчики положения коленчатого (ДПКВ) и распределительного валов (ДПРВ);

- отсутствуют неисправности в системе впрыска топлива;

- наблюдается пороговое значение впрыска фаз;

- температура охлаждающей жидкости находится в пределах +10°…+120°С;

- повышенная температура масла двигателя.

Возвращение фазорегулятора в исходное положение происходит когда обороты снижаются при тех же условиях, но с тем отличием, что рассчитано нулевое смещение фаз. В этом случае запорный плунжер блокирует механизм. Таким образом, «виновниками» неисправности фазорегулятора могут быть не только он сам, но и электромагнитный клапан, датчики двигателя, неисправности в моторе, сбои в работе ЭБУ.

Признаки неисправности фазорегулятора

О полном или частичном выходе фазорегулятора из строя можно судить по следующим признакам:

- Увеличение шумности работы двигателя. Из района установки распределительного вала будут исходить повторяющиеся лязгающие звуки. Некоторые автолюбители говорят, что они похожи на работу дизельного мотора.

- Нестабильная работа двигателя в одном из режимов. Мотор может хорошо держать холостые обороты, но плохо разгоняться и терять мощность. Или наоборот, нормально ездить, но «захлебываться» на холостых. На лицо общее снижение выходной мощности.

- Повышенный расход топлива. Опять же, в каком-то режиме работы мотора. Желательно проверять расход топлива в динамике по бортовому компьютеру либо диагностическому прибору.

- Повышение токсичности выхлопных газов. Обычно их количество становится больше, и они приобретают более резкий, чем ранее, топливный, запах.

- Повышается расход моторного масла. Оно может начать активно выгорать (уменьшается его уровень в картере) либо терять свои эксплуатационные свойства.

- Нестабильные обороты после запуска двигателя. Это обычно продолжается около 2…10 секунд. В это же время треск от фазорегулятора сильнее, а потом он немного стихает.

- Формирование ошибки рассогласования коленчатого и распределительного валов или положения распредвала. У разных машин их код может отличаться. Например, у «Рено» ошибка с кодом DF080 прямо указывает на проблемы с «фазиком». У других машин зачастую возникает ошибка p0011 или p0016, указывающих на рассинхронизацию системы.

Обратите внимание, что кроме этого, при выходе фазорегулятора из строя может проявляться только часть указанных признаков или проявляются они на разных машинах по-разному.

Причины неисправности фазорегулятора

Неисправности делят непосредственно по фазорегулятору и по его управляющему клапану. Так, причинами неисправности фазорегулятора являются:

- Износ поворотного механизма (лопатки/лопасти). В обычных условиях это происходит по естественным причинам, и менять фазорегуляторы рекомендуется через каждые 100…200 тысяч километров пробега. Ускорить износ может загрязненное либо некачественное масло.

- Смещение либо рассогласование установленных значений поворотных углов фазорегулятора. Обычно это происходит из-за того, что поворотный механизм фазорегулятора в его корпусе превышает допустимые углы поворота по причине износа металла.

А вот причины поломки клапана vvt другие.

- Выход из строя сальника клапана фазорегулятора. У автомобилей Рено Меган 2 клапан фазорегулятора установлен в углублении в передней части двигателя, где много грязи. Соответственно, если сальник теряет герметичность, то пыль и грязь извне смешивается с маслом и попадает в рабочую полость механизма. Как результат — заклинивание клапана и износ поворотного механизма самого регулятора.

- Проблемы с электрической цепью клапана. Это может быть ее обрыв, повреждение контакта, повреждение изоляции, замыкание на корпус либо на провод питания, снижение или повышение сопротивления.

- Попадание пластиковой стружки. На фазорегуляторах часто лопатки делаются из пластмассы. По мере их износа они меняют свою геометрию и выпадают из посадочного места. Вместе с маслом они попадают в клапан, распадаются и измельчаются. Это может привести либо к неполному ходу штока клапана, либо даже к полному его заклиниванию.

Также причины отказа фазорегулятора могут крыться в сбое работы других связанных элементов:

- Некорректные сигналы от ДПКВ и/или ДПРВ. Это может быть связано как с проблемами с указанными датчиками, так и с тем, что фазорегулятор износился, из-за чего распределительный либо коленчатый вал находятся в положении, выходящим за допустимые границы в конкретный момент времени. В данном случае вместе с фазорегулятором нужно проверить датчик положения коленвала и проверить ДПРВ.

- Проблемы в работе ЭБУ. В редких случаях в электронном блоке управления происходит программный сбой и даже при всех корректных данных он начинает выдавать ошибки, в том числе в отношении фазорегулятора.

Демонтаж и чистка фазорегулятора

Проверку работы фазика можно выполнить и без демонтажа. Но для выполнения проверки по износу фазорегулятора его необходимо снять и разобрать. Чтобы найти где он находится нужно ориентироваться по переднему краю распредвала. В зависимости от конструкции мотора демонтаж самого фазорегулятора будет отличаться. Однако в любом случае, через его кожух перекинут ремень ГРМ. Поэтому нужно обеспечить доступ к ремню, а сам ремень нужно снять.

Отсоединив клапан всегда проверяйте состояние фильтрующей сетки. Если она грязная ее нужно почистить (промыть очистителем). Чтобы почистить сетку нужно аккуратно раздвинуть ее в месте защелкивания и демонтировать с посадочного места. Сетку можно промыть в бензине либо другой чистящей жидкости при помощи зубной щетки или другого нежесткого предмета.

Сам клапан фазорегулятора также можно очистить от масла и нагара (как снаружи, так и внутри, если это позволяет его конструкция) используя карбклинер. Если клапан чистый, то можно переходить к его проверке.

Как проверить фазорегулятор

Существует один простой метод, как можно проверить, работает фазорегулятор в двигателе или нет. Для этого необходимы лишь два тонких провода длиной около полутора метров. Суть проверки заключается в следующем:

- Снять штекер с разъема клапана подачи масла в фазорегулятор и подключить туда подготовленные проводки.

- Второй конец одного из проводов нужно подсоединить на одну из клемм аккумулятора (полярность в данном случае неважна).

- Второй конец второго провода оставить пока в подвешенном состоянии.

- Запустить двигатель на холодную и оставить работать на холостых оборотах. Важно, чтобы масло в движке было остывшим!

- Подключить конец второго провода ко второй клемме аккумулятора.

- Если двигатель после этого начинает «задыхаться», значит, фазорегулятор работает, в противном случае — нет!

Электромагнитный клапан фазорегулятора необходимо проверять по следующему алгоритму:

- Выбрав на тестере режим измерение сопротивления, замерьте его между выводами клапана. Если ориентироваться на данные руководства Меган 2, то при температуре воздуха +20°С оно должно находиться в пределах 6,7…7,7 Ом.

- Если сопротивление ниже — значит, имеет место замыкание, если больше — обрыв. В любом случае клапана не ремонтируют, а меняют на новые.

Измерение сопротивления можно выполнить и без демонтажа, однако нужно проверить и механическую составляющую клапана. Для этого понадобится:

- От источника питания 12 Вольт (АКБ авто) подайте напряжение дополнительными проводками на электрический разъем клапана.

- Если клапан исправен и чист, то при этом его поршень выдвинется вниз. Если напряжение убрать — шток должен вернуться в исходное положение.

- Далее нужно проверить зазор в крайних выдвинутых положениях. Он должен быть не более 0,8 мм (можно воспользоваться металлическим щупом для проверки зазоров клапанов). Если он меньше, то клапан нужно прочистить по описанному выше алгоритму.После выполнения чистки электрическую и механическую проверки следует, а затем принимать решение о замене. повторить.

Ошибка фазорегулятора

В случае, если на Рено Меган 2 в блоке управления сформировалась ошибка DF080 (цепь изменения характеристики распределительного вала, обрыв цепи), то нужно в первую очередь проверить клапан по приведенному выше алгоритму. Если он работает нормально, то в таком случае необходимо «прозвонить» по цепи провода от фишки клапана до электронного блока управления.

Чаще всего проблемы возникают в двух местах. Первое — в жгуте проводов, которые идут с самого двигателя на блок управления двигателем. Второе — в самом разъеме. Если проводка целая, то смотрите разъем. Со временем пины на них разжимаются. Чтобы их поджать нужно выполнить следующие действия:

- снять пластиковый держатель с разъема (сдернуть вверх);

- после этого появится доступ к внутренним контактам;

- аналогично нужно демонтировать заднюю часть корпуса держателя;

- после этого поочередно достать через заднюю часть один и второй сигнальный провод (действовать лучше по очереди, чтобы не перепутать распиновку);

- на освободившейся клемме необходимо при помощи какого-то острого предмета нужно поджать клеммы;

- собрать все в исходное положение.

Отключение фазорегулятора

Многих автолюбителей волнует вопрос — можно ли ездить с неисправным фазорегулятором? Ответ — да, можно, но нужно понимать последствия. Если же вы по каким-то причинам все же решите отключить фазорегулятор, то сделать это можно так (рассматривается на том же Рено Меган 2):

- отсоединить штекер от разъема клапана подачи масла на фазорегулятор;

- в результате возникнет ошибка DF080, а возможно и дополнительные при наличии сопутствующих поломок;

- чтобы избавиться от ошибки и «обмануть» блок управления, необходимо между двумя выводами на штекере вставить электрический резистор сопротивлением около 7 Ом (как указывалось выше — 6,7…7,7 Ом для теплого времени года);

- сбросить возникшую в блоке управления ошибку программно либо отсоединив на несколько секунд минусовую клемму аккумулятора;

- снятый штекер надежно закрепить в подкапотном пространстве, чтобы он не оплавился и не мешал другим деталям.

Заключение

Автопроизводители рекомендуют менять фазорегуляторы через каждые 100…200 тысяч километров пробега. Если он застучал раньше — в первую очередь нужно проверить его клапан, так как это проще. Глушить или не глушить «фазик» — решать автовладельцу, поскольку это приводит к негативным последствиям. Демонтаж и замена самого фазорегулятора — это трудоемкое занятие для всех современных машин. Поэтому выполнять такую процедуру можно только, если у вас есть опыт работ и соответствующие инструменты. Но лучше обратиться за помощью в автосервис.

Современные системы управления фазами ГРМ

Фаза газораспределения непосредственно определяет эффективность работы двигателя внутреннего сгорания. Фаза ГРМ означает своевременное открытие и закрытие клапанов, а также время клапанов в открытом состоянии.

До момента появления фазовращателей, на всех моторах кулачок распределительного вала непосредственно воздействовал на клапан, и определял время открытия клапанов, время, при котором клапан открыт, а также высоту подъема клапана. Отмечу, что движение топливовоздушной смеси и отработанных газов отличается в зависимости от типа режима работы мотора. Этот параметр определяет эффективность работы двигателя.

При наличии фиксированной фазы газораспределительного механизма, перед конструкторами силовых агрегатов стоит серьезная задача — сделать двигатель таким образом, чтобы в режиме минимальных и средних оборотов сохранялся крутящий момент ближе к пиковому значению, а при достижении максимальных оборотов, полка крутящего момента не упала резко. Ко всему прочему, нужно сохранить эластичность в переходных режимах, а также стабильный холостой ход. Фиксированная фаза не дает возможность охватить все режимы работы двигателя с одинаковой эффективностью, поэтому была придумана система изменения фаз ГРМ.

Система регулировки фаз позволяет в динамическом режиме изменять значения фаз, в зависимости от степени нагрузки двигателя и оборотов. Тем самым, распределительные валы смещаются в фазах, а полка крутящего момента выравнивается. Благодаря фазовращателям можно на ходу корректировать время открытия и закрытия клапанов, время перекрытия, высота подъема клапанов. Фазы газораспределения управляют моментом тактов двигателя, смещая момент фазы в ту, или иную сторону.

Что дает фазовращатель

Максимальная величина КПД на атмосферных моторах во многом зависит от фаз ГРМ. Например: в режиме холостого хода требуется максимально узкая фаза, которая означает более позднее открытие впускного или максимально раннее открытие выпускного клапана. В данном случае перекрытие клапанов исключено, когда оба клапана открыты, ведь малое количество оборотов коленвала позволяет выхлопным газам попасть во впускной коллектор, а топливно-воздушной смеси в выпускной коллектор.

В режиме максимальной мощности требуется большое количество топливно воздушной смеси. Так как коленвал двигается намного быстрее, то времени на открытие клапанов остается крайне мало, отчего на некоторых моторах клапана не успевают закрываться, и “зависают”, встречаясь с поршнем.

Фазовращатель, для максимального наполнения, позволяет раньше открыть клапан, а также увеличить время его открытия, что называется “расширить фазу”. Тем самым, расширяется фаза перекрытия для обеспечения качественной продувки цилиндра.

Кулачок распредвала имеет такую форму, которая обеспечивает широкую и узкую фазу. Проблема фиксированной фазы заключается в невозможности одновременного обеспечения узкой и широкой фазы. Это говорит о том, что инженеры подобрали форму кулачка таким образом, чтобы обеспечить баланс между максимальным крутящим моментом на средних оборотах, и максимальной мощности на высоких оборотах.

Фазовращатель же обеспечивает гибкость, позволяющую подстраивать фазы под конкретный режим работы мотора, а итог такого действия — достижение крутящего момента в необходимом диапазоне оборотов и топливная экономичность.

Какие бывают виды фазовращателей

В современных моторах применяются три вида регулировки фаз ГРМ:

- система поворота распределительного вала;

- различный профиль кулачков распредвалов;

- механизм изменения подъема клапанов.

Гидроуправляемая муфта системы фазовращателя

Ступенчатое изменение фаз газораспределения

Посредством эволюции в моторостроении, инженерам удалось эффективно настраивает расширение и сужение фаз. Подобное решение основывается на ступенчатом исполнении кулачков. Система изменения формы кулачков применяется в моторах Honda (VTEC), Mitsubishi (MIVEC) и Toyota (VVTL-i).

Вышеуказанные системы одинаковы по принципу действия, а именно: распределительный вал здесь имеет два кулачка малой формы и один кулачок большого диаметра. Маленькие кулачки сообщаются с клапаном через рокера, а большой кулачок отвечает за движение незадействующего коромысла.

Эта система, в зависимости от режима работы мотора, позволяет переключаться между большим и малым кулачком, изменяя фазу ГРМ. Эластичность переходного режима обеспечивается гидравлическим блокирующим устройством.

При работе на малых оборотах и холостом ходу задействованы малые кулачки с узкой фазой, а при повышении нагрузки задействован широкофазный большой кулачок.

Система регулировки подъема клапана

Новатором этой технологии в 2001 году стала компания BMW с системой Valvetronic. Эта система позволила отказаться от дроссельной заслонки, а количество впускного воздуха определять высотой подъема клапана. Однако, дроссельная заслонка на двигателе присутствует но она все время открыта.

Лучшее решение от образования разряжения — это открытие клапана тогда, когда требуется максимальное наполнение цилиндра смесью. Время открытия клапана зависит от степени нажатия на педаль газа. Valvetronic позволяет экономить до 15% топлива, а также повысить мощность на 10% относительно мотора с таким же объемом.

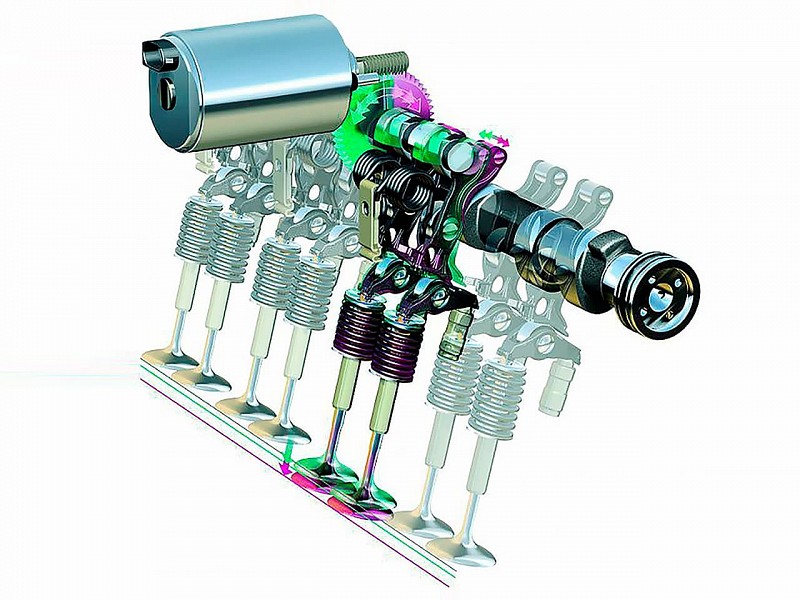

Данная система имеет в конструкции вал-эксцентрик и промежуточный вал. Эксцентриковый вал вращается при помощи электродвигателя с червячной передачей. Вращение вала воздействует на промежуточный рычаг, который меняя свое положение, заставляет двигаться коромысло в заданном положении, согласно режиму работы ДВС.

Система работает постоянно, в зависимости от режима работы мотор, диапазон подъема клапана может варьироваться от 0,2 до 12 мм.

Современные системы фазовращателей направлены на достижение максимального КПД двигателя от своевременного смещения фазы ГРМ и нужного подъема клапана. Любая из вышеуказанных систем представляет собой сложную конструкцию, которая требует вмешательства в виде обслуживания и ремонта, как минимум раз в 150 000 км.

Что такое фазовращатель в автомобиле?

Регулирование фаз газораспределения ДВС

В теории для наполнения цилиндра горючей смесью и выпуска отработанных газов клапаны должны открываться точно в верхней или нижней мертвых точках. На практике же это приходится делать заблаговременно. Причем на разных оборотах двигателя время открытого состояния должно быть разным. Но время и высота подъема клапанов раз и навсегда заданы формой кулачков распредвала, представляя собой компромисс между высоким крутящим моментом на низких оборотах и высокой мощностью на высоких оборотах. Чтобы оптимизировать наполнение и очистку цилиндров двигателя в разных режимах работы были созданы системы изменения фаз газораспределения.

- 1 Как двигают фазы

- 2 Системы регулирования фаз

Как двигают фазы

У разных производителей существуют различные конструкции таких систем. Одни изменяют время подъема клапанов, другие – высоту подъема, а третьи – и то, и другое. Системы изменения фаз могут устанавливаться только для впускных клапанов или и для впускных, и для выпускных. В настоящее время используется три способа изменения фаз газораспределения.

- Первый способ – поворот распредвала по ходу вращения с ростом оборотов двигателя. Таким образом, обеспечивается более раннее открытие клапанов. Основная деталь таких систем – фазовращатель (другое название – гидроуправляемая муфта). Он представляет собой ротор, смонтированный в шкиве распредвала, между которыми есть полости. Эти полости по сигналу контроллера двигателя через электромагнитный клапан заполняются маслом, что приводит к повороту распредвала. Угол поворота зависит от того, какая именно полость заполнена. Фазовращатель в большинстве случаев устанавливается только на впускной распредвал, на некоторых системах – и на выпускной. Описанный способ используется в системах VANOS и Double VANOS от BMW, VVT-i и Dual VVT-i(Variable Valve Timing with intelligence) от Toyota, VVT(Variable Valve Timing) от Volkswagen, VTC(Variable Timing Control) от Honda, CVVT(Continuous Variable Valve Timing) от Hyundai, Kia, Volvo, General Motors, VCP(Variable Cam Phases) от Renault.

- Второй способ – применение кулачков разного профиля на разных режимах работы. На малых оборотах используются кулачки, обеспечивающие «узкие» фазы, то есть малые высоту подъема и время открытия клапанов. С ростом оборотов по команде блока управления происходит переключение на «широкофазные» кулачки. Таким образом, фазы меняются ступенчато, а не плавно, как в предыдущей системе. Зато, кроме фаз, регулируется и высота подъема клапана. Разнопрофильные кулачки используют в своих системах: VTEC (Variable Valve Timing and Lift Electronic Control) от Honda, VVTL-i (Variable Valve Timing and Lift with intelligence) от Toyota, MIVEC (Mitsubishi Innovative Valve timing Electronic Control) от Mitsubishi.

- Третья, самая совершенная группа систем, плавно регулирует высоту подъема клапанов. Главное достоинство таких систем в том, что они позволяют отказаться от дроссельной заслонки на впуске. Тем самым существенно снижаются насосные потери и расход топлива. Впервые такая система под названием Valvetroniс была применена BMW. В ней между распредвалом и клапаном расположен дополнительный рычаг, один конец которого давит на коромысло клапана, а второй соединен с эксцентриковым валом. Проворачивая этот вал с помощью электромотора, система управления тем самым меняет наклон рычага и его плечо. Увеличение плеча приводит к увеличению подъема клапана и количества воздуха, попадающего в цилиндры. Высота подъема регулируется в пределах от 0,5 до 12 мм.

Вслед за BMW аналогичные системы создали Valvematic от Toyota, VEL (Variable Valve Event and Lift System) от Nissan, MultiAir от Fiat, VTI (Variable Valve and Timing Injection) от Peugeot.

В системе MultiAir используется один распредвал, который приводит и впускные, и выпускные клапана. Но если выпускные клапана механически управляются кулачками, то на впускные воздействие от кулачков передается через специальную электрогидравлическую систему. Именно в ней и состоит новизна. Впускные кулачки нажимают на поршни, а те через электромагнитный клапан передают усилие на рабочие гидроцилиндры, которые уже воздействуют на впускные клапана.

Главный узел – именно клапан, регулирующий давление в системе. Он имеет только два положения: открыт-закрыт. Если он открыт, давление в системе отсутствует, и усилие на клапан не передается. Поэтому, управляя моментом и длительностью открытия электромагнитного клапана за то время, пока кулачок воздействует на поршенек, можно добиться любого алгоритма открытия впускных клапанов. А значит, ширину фаз можно плавно регулировать от 0 до 100%.

Максимальная ширина фазы определяется профилем впускного кулачка распредвала.

А какое отношение все вышеописанное имеет к экологии? Системы изменения фаз газораспределения, оптимизируя процесс сгорания топлива, тем самым снижают его расход, а, значит и количество вредных выбросов.

Системы регулирования фаз

Система регулирования фаз VTEC от Honda.Система регулирования фаз MultiAir от FIATСистема регулирования фаз VVT от Volkswagen.

Плохо, что распредвал не резиновый, но еще хуже, когда масло грязное

Требования техрегламента по замене масла порой кажутся в какой-то мере надуманными, в какой-то — слишком жесткими с расчетом на некий запас и перестраховку со стороны производителя. Сюда же добавляются наше отсутствие денег или времени, чтобы вовремя обслужить автомобиль, ну, и будем откровенны — элементарные лень и забывчивость. В этой статье мы доходчиво, но тем не менее компетентно раскладываем по полочкам, почему регламент все же соблюдать необходимо, и чем закончатся (непременно «закончатся», а не «могут закончиться»!) игры с заменой масла.

При работе любого двигателя его цилиндры наполняются горючей смесью, которая затем сгорает, после чего продукты сгорания удаляются, чтобы освободить место для следующей порции горючей смеси. Эти процессы в совокупности называются газообменом.

Влияние газообмена на мощность, крутящий момент, расход топлива и токсичность выхлопных газов трудно переоценить. От того, насколько своевременно происходит газообмен, в конечном итоге зависит, что будет получено от двигателя.

Точный порядок газообмена «записан» в профиле кулачков и их угловом расположении на стержне распределительного вала. Расположение кулачков на распредвале определяет порядок работы клапанов в разных цилиндрах двигателя.

Профиль кулачка диктует, когда и как будет открываться, перемещаться и закрываться клапан, которым кулачок управляет. Моменты открытия и закрытия впускных клапанов как раз и называются фазами газораспределения, о которых знают все автомобилисты.

Что плохо — распредвал не резиновый. По причине раз и навсегда заданной формы обеспечить идеальную работу мотора он способен только в достаточно узком диапазоне скоростей вращения коленчатого вала.

Сделать кулачки с профилем, который обеспечивал бы наилучшие динамические и экономические показатели двигателя во всем диапазоне его рабочих режимов, невозможно в принципе. За попытку добиться идеального наполнения цилиндров горючей смесью и удаления отработавших газов на низких оборотах придется расплачиваться при работе двигателя на высоких оборотах и наоборот.

Компромисс тоже ведет к потерям мощности и нерациональному расходу топлива, пусть и менее ощутимым. Борьба с потерями объясняет появление в конструкции газораспределительного механизма систем, позволяющих управлять фазами газообмена в цилиндрах в зависимости от потребности на текущий момент времени.

Систем, с помощью которых можно регулировать газораспределение, придумано множество. Например, в системе VTEC, предложенной компанией Honda почти 30 лет назад, каждый отдельный клапан обслуживался сразу двумя кулачками, имеющими различный профиль. Каждый кулачок действовал на свой толкатель, а толкатели поочередно блокировались либо разблокировались при помощи внутреннего поршенька, управляемого давлением в системе смазки. В результате в зависимости от режима работы мотора кулачки через толкатели тоже воздействовали на клапана поочередно. Система была примитивной, поскольку различала лишь два режима двигателя, но Honda не останавливалась на достигнутом и постоянно модернизировала свой VTEC.

Также существуют системы, в которых вместо цельнометаллических используются составные распредвалы с подвижными кулачками, способными изменять угловое положение на стержне. Регулировать фазы можно и с помощью гидравлического натяжителя цепи, которым управляет электромагнитный клапан, изменяющий подачу масла из системы смазки в натяжитель. Правда, таким способом корректируется угловое положение только одного распредвала, коим, как правило, является распредвал впускных клапанов. В результате происходит управление лишь моментами их открытия и закрытия, а также продолжительностью перекрытия клапанов, когда в конкретном цилиндре открыты одновременно впускной и выпускной клапан.

Однако наибольшее распространение получили фазорегуляторы или, как их еще называют, фазовращатели. Представляют собой фазовращатели гидроуправляемые муфты, которые крепятся на концах распредвалов со стороны их привода. Корпус муфты жестко связан с приводом распредвала. Ротор в свою очередь соединен с распредвалом.

Регулирование углового положения вала производится с помощью электрогидравлического распределителя. В зависимости от команд блока управления двигателем золотник распределителя перемещается и открывает каналы, по которым масло из системы смазки под давлением поступает во внутреннюю полость муфты.

А далее все зависит от исполнения муфты. Есть муфты, в которых под действием давления масла корпус и ротор раздвигаются.

Связаны корпус и ротор косозубым шлицевым соединением, поэтому ротор, перемещаясь, еще и поворачивается вместе с распредвалом на определенный угол.

Другие муфты фазовращателей работают по принципу гидромотора. Поступающее в муфту масло давит на лопасти ротора с соответствующей стороны, чем обеспечивается поворот распредвала.

После поворота на нужный угол золотник распределителя устанавливается в положение, при котором в полостях с каждой стороны лопасти поддерживается одинаковое давление.

Фазорегуляторы могут использоваться только для распредвала впускных клапанов, однако для более точного регулирования фаз газораспределения необходимо их применение на каждом из распредвалов. Это позволяет изменять положение впускного и выпускного распредвалов независимо друг от друга.

Диапазон фазорегуляторов немал. В некоторых системах угол поворота составляет свыше 60 градусов. Электроника формирует команды путем сравнения информации, полученной от различных датчиков, с параметрами, заложенными в памяти. При выходе из строя управляющих компонентов системы изменения фаз муфта под давлением масла занимает строго определенное положение. Двигатель будет работать, но с понятными потерями в динамических и экономических показателях.

Исключение — неисправность датчика частоты вращения и положения коленвала. При прекращении подачи сигнала от этого датчика мотор останавливается и не может быть запущен вновь. Подобная ситуация возможна при выходе из строя сразу обоих датчиков положения впускного и выпускного распредвалов. В этом случае двигатель будет работать до первой остановки, но последующий запуск становится невозможным.

Позже появились другие системы, согласующие с режимом работы двигателя не только моменты открытия и закрытия клапанов, но и высоту подъема клапана из седла. Однако каким бы разным по концепции и конструкции регулирование газораспределения ни было, есть одно обстоятельство, которое уравнивает все системы независимо от их устройства.

Они работают благодаря нагнетанию и давлению масла в полости компонентов, поэтому срок службы механизмов, которые обеспечивают изменение фаз газораспределения, определяется увеличением зазоров по причине износа трущихся деталей. Увеличились зазоры — увеличились утечки масла, что ведет к падению давления и, как следствие, некорректному регулированию фаз.

Износ, как известно, может быть естественным и преждевременным. Ускоряют износ посторонние включения в масле. Помимо износа на работоспособность компонентов гидравлики, управляющей фазорегуляторами, способен повлиять шлам, представляющий собой отложения продуктов старения масла.

Со временем стареют уплотнения в фазорегуляторах. Их негерметичность опять-таки ведет к потерям масла и падению давления.

Фазорегуляторы могут выйти из строя также из-за износа и смятия установочных штифтов и фиксаторов. Подобный случай мы рассматривали в статье «Рвется, где тонко, или Каких бед натворила экономия в 8 рублей на цене фильтра». Уже одно название говорит, что и здесь не обошлось без проблем с маслом, создал которые масляный фильтр. Это очередной раз подтверждает значение качества смазки и необходимость соблюдения требований, установленных производителем двигателя к характеристикам моторного масла и своевременной замене масла и масляного фильтра.