Разбило посадочное место подшипника что делать?

Что делать, если провернулся подшипник в картере, и ослабла его посадка.

Бывает, что подшипник в картере провернулся, его посадка в блоке двигателя или в картере какого то агрегата (коробки передач или заднего моста) ослабевает, и эксплуатировать автомобиль или мотоцикл с такой неисправностью нельзя, так как посадочное место подшипника ещё больше разобьётся. Такая неисправность может произойти от многократного или неправильного монтажа подшипника в отверстие (гнездо) картера, недостатка смазки (подшипник клинит и он проворачивается), или просто от неточного изготовления отверстия подшипника. И с такой неисправностью часто сталкиваются владельцы любого транспортного средства, или просто какого то станка или агрегата. Как легко избавиться от такой неисправности в домашних условиях, не имея гальванического оборудования, даже самого простого (для покрытия цинком) мы и рассмотрим в этой статье.

Конечно же можно нарастить диаметр наружной обоймы подшипника, если покрыть его хромом, или слоем цинка, и об этом я уже писал (почитать можно вот в этой статье). Но для этого потребуется изготовить специальные заглушки (чтобы слой покрытия не попал на шарики, сепаратора и внутренние поверхности обойм), да и придётся повозиться с химреактивами.

В этой же статье, мы рассмотрим другой, ещё более простой способ наращивания наружного диаметра обоймы подшипника, который сможет осуществить как в своём гараже, так и в полевых условиях любой человек, даже школьник.

Для начала рассмотрим более распространённые традиционные методы восстановления разбитого посадочного отверстия в подшипнике, может кто то из новичков не знает о них и они кому то пригодятся. А уже после этого разберём более редкий способ, о котором большинство ремонтников не знает.

Восстановление посадочного отверстия с помощью втулки.

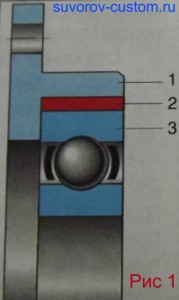

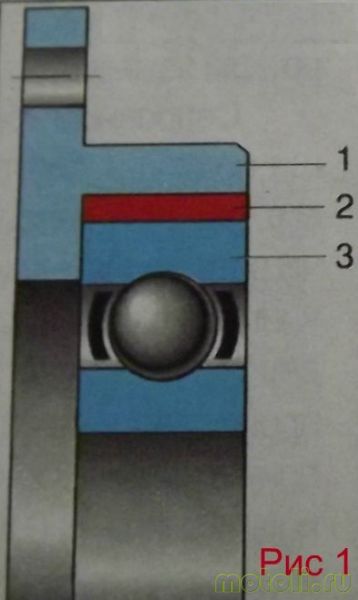

1 — картер, 2 — втулка, 3 — наружная обойма подшипника.

Так вот, если подшипник монтируется в картере какого то агрегата или его крышке, и посадочное отверстие разбито, то крышку закрепляют через планшайбу в токарном станке, а картер в кардинатно-расточном станке, и растачивают диаметр посадочного отверстия примерно на 3 — 4 мм и после этого запрессовывают в расточенное место ремонтную втулку, в которой внутренний диаметр немного больше (с припуском на чистовую обработку) и после завтуливания, растачивают внутренний диаметр втулки под диаметр наружной обоймы подшипника (см. рисунок 1).

Этот способ достаточно распространён, не смотря на то, что многим мастерам приходится искать кардинатно-расточной или токарный станок и изготавливать ещё и приспособление для точного закрепления детали. К тому же такой способ не подойдёт, если толщина металла стенки корпуса, после расточки станет тонкой и не обеспечит достаточной жёсткости отверстию подшипника. И многих это и останавливает, да и грамотного станочника не везде найдёшь.

Некоторые «мастера» пытаются вообще обойтись просто кернением посадочной поверхности, но вряд ли стоит надеяться, что такого «ремонта» хватит надолго, как правило на пару часов. Ведь обойма подшипника при таком способе будет лежать не на всей поверхности посадочного отверстия, а лишь на мизерных площадках (пупырышках), которые имеют мизерную площадь. Да и накерненные места быстро сминаются уже при монтаже подшипника (особенно в мягком алюминиевом картере), и обойма подшипника снова начинает болтаться и проворачиваться.

Наиболее доступные и эффективные способы ремонта, это когда увеличенное отверстие подшипника вообще не трогают, а занимаются лишь наращиванием толщины обоймы подшипника. И способов тут тоже несколько, это и напыление металла специальными установками, которые пока очень мало распространены, это и покрытие обоймы хромом, ну и более доступное в домашних условиях покрытие обоймы цинком, о котором я уже писал (ссылка выше в тексте).

Но существует ещё один малоизвестный, но очень простой способ наращивания размера любой круглой металлической детали, а в данном случае обоймы подшипника, который не сложно осуществить у себя дома, в гараже и даже в путешествии (на обочине дороги). Причём особой квалификации или какого то секретного мастерства не потребуется, и любой водитель, способный открыть капот на своей машине, справится с этой несложной операцией довольно легко, особенно если будет помогать помощник.

Принцип наращивания металла этим простым способом, основан на принципе работы контактной сварки. И для работы нам потребуется всего лишь пара рессор, например от Москвича или Волги, пара кусков толстого провода (подойдут кабели с зажимом «крокодил», для «прикуривания») ну и хорошо заряженный аккумулятор, или сварочный трансформатор (может подойти и мощное пуско-зарядное устройство).

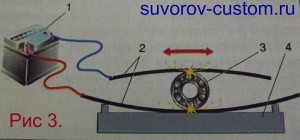

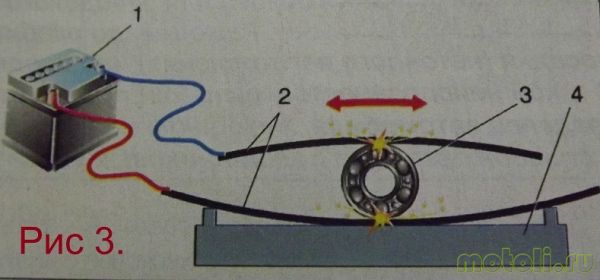

Подключение самодельной установки для наплавки подшипников.

1 — батарея, 2 — рессоры, 3 — подшипник, 4 — стол с подставками.

И чтобы нарастить диаметр наружной обоймы подшипника, этот подшипник нужно будет прокатывать между двух рессор, подключив к рессорам электрический ток (см. рисунок 3). И как я уже говорил, подойдут рессоры от наших отечественных машин, но если подшипник гораздо большего размера, например от грузовика, то и ширину рессор нужно подобрать пошире, от того же грузовика (можно найти старые рессоры на пунктах приёма металлолома, или в автохозяйствах).

Длинна рессор тоже зависит от диаметра подшипника, но как правило хватает длины одной рессоры около метра, а вторую можно отрезать до полуметра (так будет удобнее работать). Соединяем каждую рессору кабелем с полюсными наконечниками батареи или трансформатора, обеспечив хороший контакт.

Можно использовать клеммы от автомобиля, чтобы плотно подсоединить кабели к аккумулятору, ну а к рессорам можно зажать кабели с помощью болтов с шайбами, или мощных зажимов «крокодил» (типа сварочных). Причём полярность при подключении рессор может быть любая.

Большую рессору удобнее закрепить где нибудь на столе или верстаке, прогибом вверх, далее на неё устанавливается подшипник, во внутреннюю обойму которого вставляется круглая палка, и сверху на подшипник ложится прогибом вниз более короткая рессора.

Большую рессору удобнее закрепить где нибудь на столе или верстаке, прогибом вверх, далее на неё устанавливается подшипник, во внутреннюю обойму которого вставляется круглая палка, и сверху на подшипник ложится прогибом вниз более короткая рессора.

Конечно работать удобнее вдвоём, так как один человек удерживает подшипник палкой и старается, чтобы он не ушёл в сторону от прямолинейного направления (подруливает). А второй человек, накрыв подшипник верхней рессорой, прокатывает её по поверхности наружной обоймы, при этом подшипник будет немного прокатываться и по нижней рессоре.

Наплавленные подшипники с разной толщиной наплавки.

а — толщина наплавки 0,1 мм, б — толщина наплавки 0,25 мм, в — толщина наплавки в 0,5 мм.

Прокатку выполняют несколько раз, и при этом поверхность наружной обоймы постепенно покрывается большим количеством мелких привариваемых бугорков из металла рессор (см фото слева). И достаточно сделать несколько прокаток, и поверхность наружной обоймы подшипника уже наращивается до такого диаметра, что обойма уже не будет болтаться в своём разбитом отверстии.

На концы верхней рессоры полезно одеть резиновые перчатки и примотать их скотчем, или просто намотать изоленту. Это позволит избежать короткого замыкания рессор и порчи аккумулятора, если при прокатке верхняя рессора своим концом коснётся нижней рессоры.

Это часто случается, если диаметр восстанавливаемого подшипника маленький. И если подшипник уж очень маленького диаметра, то полезно при работе наоборот развернуть верхнюю рессору прогибом вверх.

При работе с аккумулятором, чтобы его не испортить,полезно вообще не защищать ржавчину на рессорах, так как ржавчина обладает дополнительным сопротивлением, которое будет препятствовать чрезмерному росту тока. Но при желании можно подключить и реостат, которым можно будет точно подобрать нужную силу тока.

Если же вместо аккумулятора будет использоваться сварочный трансформатор, то конечно лучше использовать тот, на котором есть регулировка тока. Сварочный ток выставляют в пределах 100 — 150 ампер, и чем ток больше, тем быстрее будет происходить наращивание металла, но и крупнее будут наплавляемые частицы.

Поэтому полезно подобрать золотую середину, чтобы и частицы наплавляемого металла (вкраплений) были не крупные, и возиться долго не пришлось. Можно потренироваться сперва на негодном подшипнике. Но как правило, для нормального увеличения диаметра 110- миллиметрового подшипника на 0,5 мм, потребуется ток в 150 ампер и примерно пять минут накатки. И при этом подшипник нагревается всего лишь до 100 градусов, а значит структура его металла не изменяется.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм.

Способом, описанным в этой статье, была восстановлена посадка провернувшихся в своих местах подшипников не только легковых автомобилей и мотоциклов, но и грузовиков, и были сэкономлены не малые деньги, так как картер коробки передач или заднего моста, ступицу колеса, или блок двигателя уже не нужно было менять, чего и вам желаю; удачи всем.

Реставрация посадочного места под подшипник (корпус). Кто делает?

#1 telemex

Добрый день, уважаемые форумчане.

Проблема следующая. Имеется небольшой люфт подшипника по внешней обойме в посадочном месте самого корпуса. корпус алюминиевый (акпп хонда). Обращались на физприборы, говорят тонкая стенка-завтулить никак нельзя. Есть следующая технология по восстановлению-место установки подшипника обваривается аргоной сваркой, и на координатно-расточном станке выводится нужный размер под устаноку подшипника. есть нюанс-во внешней обойме подшипника имеется паз под стопорное кольцо. Машина редкая, обзвон разборов не дал результатов (Хонда Степвагн RG-4)

Нужен совет, куда можно обратиться с таким головняком.

Сообщение отредактировал telemex: 18 Декабрь 2015 — 16:13

#2 S.A.W.

Скорее всего у нас никто не сделает.

#3 генератор помех

https://www.wuerthma. ts/30/05/03/73/

Магазин был на Держинке, сто лет там не был.

#4 генератор помех

Существует вот такая высокотемпературная эпоксидная смола для ремонта алюминиевых изделий.

Прикрепленные изображения

#5 alligatorus2

Берем сварку, берем пару рессор подключаем их к сварке и между ними катаем подшипник. Подшипник «обсирается» по кругу. Затем остается его шлифануть и можно ставить. Но это самый крайний случай и о надежности можно забыть, хватит такого ремонта неизвестно на сколько.

Чем больше «наварите» по кругу, тем лучше. ЛУчше накатить намного больше размера, потом его шлифануть, но зато поверхность будет ровнее.

Сообщение отредактировал alligatorus2: 18 Декабрь 2015 — 21:06

#6 telemex

Всем спасибо за советы. насколько прочным будет сопряжение? все таки хотелось бы капитально восстановить данный узел, с гарантией что не придеться снова скидывать и колоть акпп.

#7 alligatorus2

Всем спасибо за советы. насколько прочным будет сопряжение? все таки хотелось бы капитально восстановить данный узел, с гарантией что не придеться снова скидывать и колоть акпп.

Сообщение отредактировал alligatorus2: 18 Декабрь 2015 — 22:53

#8 telemex

все же, хочеться верить, что получится найти мастера который сможет восстановить этот узел. В России куча контор, которые оказывают данную услугу.

#9 @@@Artur@@@

люфт большой?. как он сказывается на работе автомата?

#10 GUF

Кернить по старинке и приклеивать.

Сообщение отредактировал GUF: 18 Декабрь 2015 — 23:29

#11 sts

http://diesel.elcat. owtopic. , должны справится там токаря гаматные

#12 счастье это мы

Сообщение отредактировал счастье это мы: 19 Декабрь 2015 — 18:16

#13 Balkarec

telemex

лучше б.у крышку поискать, в итоге дешевле и быстрее обойдется.

#14 Barlog

Проблема следующая. Имеется небольшой люфт подшипника по внешней обойме в посадочном месте самого корпуса. корпус алюминиевый (акпп хонда).

Машина редкая, обзвон разборов не дал результатов (Хонда Степвагн RG-4)

И напоследок.

Рассказывал мой знакомый мастер по ремонту акпп:

Как-то поехали мы с клиентом на разбор к пакистанцам, нужна была коробка от Субару. Только зашли на склад, как нас поприветствовал продавец. Выслушав нас он сказал, что Субаревских коробок не осталось. Тут я замечаю в углу именно то, что мы ищем — коробку от Субаря, но написано на ней «Honda» Я предлагаю продать нам ее, но продавец упорно твердит, что коробка не подойдет, ибо от другой марки машины. В конце концов он продал нам ее, пожав плечами и с сомнением в глазах. Коробас потом поставили и все было нормально.

Мораль:

Может и Вам стоит проехаться по разборам, нежели прозваниваться, прихватив с собой мастера?

Удачи.

Сообщение отредактировал Barlog: 20 Декабрь 2015 — 14:56

#15 telemex

Благодарю за наводку. Была идея подобрать нечто подобное. Тоже смотрю в сторону иллюзионов, ср-в и степов в кузове РФ-8. от аккорда смотрел-даже визуально отличается.

А что именно интересовало на разборах? Акпп в сборе или только проблемный корпус?

Искали все варианты. и корпус, и коробас в сборе.

люфт большой?. как он сказывается на работе автомата?

Еще раз хочу поблагодарить всех выше отписавшихся в теме и в ЛС. Обязательно буду держать в курсе. Надеюсь удасться обойтись малой кровью.

Всех с наступающим!

Сообщение отредактировал telemex: 20 Декабрь 2015 — 22:17

Восстановление посадочных мест п/ш поворотного кулака (ступицы)

- Авторизуйтесь для ответа в теме

#1 lazybird

#2 Леший29

Вкратце проблема в том, что очень часто ступичные подшипники проворачивает и посадочное место на кулаке изнашивается, как для внешнего, так и для внутреннего подшипников. При этом «сжирает» натяжную гайку. Можно долго ездить не догадываясь об образовавшейся гадости.Так вот. Есть такие штуки под названием металлонаполненные эпоксидные составы. Из того, что я нашел, самый-пресамый это Devcon Titanuim (putty), как мне показалось. Температура до 170С — точно такая-же например у Castrol LMX, кот. я использую в кач-ве смазки ступичных подшипников. Этим составом точно восстанавливают эти места — в Сети есть фото кулака Икаруса (автобуса). Что меня смущает, так температура — не будет у компетентных товарищей возражений, что 170С будет достаточным пределов сверху?Рецепт таков: состав размешивается, наносится, отверждается, растачивается в размер. Технология в принципе реальная, станки есть свои, пара кулаков тоже имеется (даже две пары, кстати есть ненужные от меньшего брата (сестры) Бигхорна, как он (она) там называется).Есть еще мысли дополнительно посадить на клей — Loctite делает такие специально, но надо уточнять время/величину схватывания и т.д.У кого есть какие мысли по технологии? Или может возражения или советы? ,)Да, есть вариант с напылениями, то он сильно сложнее для меня — железки надо отравлять в Москву и по-хорошему искать токаря там-же, чтоб в случае чего «перенапылить» заново. Но вариант пока тоже рабочий.Совершенно нерабочий вариант — покупать кулаки по $700 каждый.Износ там до десятых долей миллиметра (по диаметру) и естественно неравномерный.

#3 lazybird

#4 Леший29

Электросваркой боюсь не получится. Там кулак на внутреннем посадочном месте закален (на внешнем нет). Вообще может повести в одну из сторон, точнее я почти уверен — греть придется сильно, ибо металла много. Я сам наплавлял сваркой, правда другие валы — мне кажется тут не выйдет так грубо.

#5 LeshiY

#6 Дмитрий-Хлам

У меня ранее когда-то провернуло, наварили обточили-провернуло через год-теперь кулак под замену. Новые подшипники не влезают плотно. Точить втулку-заклинит на счет полтора.

#7 Леший29

У меня ранее когда-то провернуло, наварили обточили-провернуло через год-теперь кулак под замену. Новые подшипники не влезают плотно. Точить втулку-заклинит на счет полтора.

как вы там ( на пару )у*censored*киваете поворотные кулаки?? Редко такое бывает вот поставишь мой и ездий в радость. промой все конечно и сильно подшипник не тяни.

#8 lazybird

#9 LeshiY

как вы там (на пару )у*censored*киваете поворотные кулаки?? Редко такое бывает вот поставишь мой и ездий в радость. промой все конечно и сильно подшипник не тяни.

#10 lazybird

#11 GarryZloy

#12 Леший29

А как его на горячую сажать-то? Для внутреннего подшипника там не добраться — сальник, шайбы и т.д., не нагреешь никак, для внешнего чуть проще, но все равно — его же затягивать надо с нужным моментом, если посадить на горячую, то как затянешь? Это ведь не шариковый подшипник, фиг получится вообщем. Можно посадить на цианокрилат, надо подбирать такой, кот. схватывается максимально долго — но как потом снимать случись что? Чтоб снять надо греть градусов 300 кажется. Тоже проблема.

#13 mechanikus33

Технология такова: протачивается вал или ступица (или ещё что-нибудь, неважно), по полученному после проточки диаметру вала изготавливается втулка с необходимвм натягом, нагревается (втулка-если она насаживается на вал, или ступица -если в неё запресовывается втулка), напресовывается (если кто менял задние ступечные подш на класике поймут), охлаждается естественным путём и потом протачивается под нужный размер.Технология стара как г-но мамонта и универсальна.

#14 AnM

#15 Дмитрий-Хлам

Протачивание посадочных мест под втулку = ослабление самой конструкции за счет дополнительного утоньшения стенок (а там и так уже выработка есть). Даже после вклячивания втулки, самого изначального «мяса» может остаться мало и . в один «прекрасный» момент трубу цапфы может порвать. Нормально затянутые подшипники изначально дают натяг вдоль оси 250-300 кг. Так еще и дороги у нас не совсем ровные. Уж если и колхозить, то только в сторону намазал — застыло — обработал. имхо.

#16 Alex Gazovoz

Протачивание посадочных мест под втулку = ослабление самой конструкции за счет дополнительного утоньшения стенок (а там и так уже выработка есть). Даже после вклячивания втулки, самого изначального «мяса» может остаться мало и . в один «прекрасный» момент трубу цапфы может порвать. Нормально затянутые подшипники изначально дают натяг вдоль оси 250-300 кг. Так еще и дороги у нас не совсем ровные. Уж если и колхозить, то только в сторону намазал — застыло — обработал. имхо.

#17 AnM

#18 Alex Gazovoz

Так у ентих же подшипников надо воспитывать внутренний посадочный размер. Как туды рессору (ры) засунуть? Или пытаться прокатывать по цапфе? Так ить цапфа = вся кривая..

#19 Леший29

Протачивание посадочных мест под втулку = ослабление самой конструкции за счет дополнительного утоньшения стенок (а там и так уже выработка есть). Даже после вклячивания втулки, самого изначального «мяса» может остаться мало и . в один «прекрасный» момент трубу цапфы может порвать. Нормально затянутые подшипники изначально дают натяг вдоль оси 250-300 кг. Так еще и дороги у нас не совсем ровные. Уж если и колхозить, то только в сторону намазал — застыло — обработал. имхо.

#20 AnM

Про внутренний — не узрел. Сорри..

Что делать, если провернулся подшипник в картере, и ослабла его посадка

Бывает, что подшипник в картере провернулся, его посадка в блоке двигателя или в картере какого то агрегата (коробки передач или заднего моста) ослабевает, и эксплуатировать автомобиль или мотоцикл с такой неисправностью нельзя, так как посадочное место подшипника ещё больше разобьётся. Такая неисправность может произойти от многократного или неправильного монтажа подшипника в отверстие (гнездо) картера, недостатка смазки (подшипник клинит и он проворачивается), или просто от неточного изготовления отверстия подшипника. И с такой неисправностью часто сталкиваются владельцы любого транспортного средства, или просто какого то станка или агрегата. Как легко избавиться от такой неисправности в домашних условиях, не имея гальванического оборудования, даже самого простого (для покрытия цинком) мы и рассмотрим в этой статье.

Конечно же можно нарастить диаметр наружной обоймы подшипника, если покрыть его хромом, или слоем цинка. Но для этого потребуется изготовить специальные заглушки (чтобы слой покрытия не попал на шарики, сепаратора и внутренние поверхности обойм), да и придётся повозиться с химреактивами.

В этой же статье, мы рассмотрим другой, ещё более простой способ наращивания наружного диаметра обоймы подшипника, который сможет осуществить как в своём гараже, так и в полевых условиях любой человек, даже школьник.

Для начала рассмотрим более распространённые традиционные методы восстановления разбитого посадочного отверстия в подшипнике, может кто то из новичков не знает о них и они кому то пригодятся. А уже после этого разберём более редкий способ, о котором большинство ремонтников не знает.

Восстановление посадочного отверстия с помощью втулки.

1 — картер, 2 — втулка, 3 — наружная обойма подшипника.

Так вот, если подшипник монтируется в картере какого то агрегата или его крышке, и посадочное отверстие разбито, то крышку закрепляют через планшайбу в токарном станке, а картер в кардинатно-расточном станке, и растачивают диаметр посадочного отверстия примерно на 3 — 4 мм и после этого запрессовывают в расточенное место ремонтную втулку, в которой внутренний диаметр немного больше (с припуском на чистовую обработку) и после завтуливания, растачивают внутренний диаметр втулки под диаметр наружной обоймы подшипника (см. рисунок 1).

Этот способ достаточно распространён, не смотря на то, что многим мастерам приходится искать кардинатно-расточной или токарный станок и изготавливать ещё и приспособление для точного закрепления детали. К тому же такой способ не подойдёт, если толщина металла стенки корпуса, после расточки станет тонкой и не обеспечит достаточной жёсткости отверстию подшипника. И многих это и останавливает, да и грамотного станочника не везде найдёшь.

Некоторые «мастера» пытаются вообще обойтись просто кернением посадочной поверхности, но вряд ли стоит надеяться, что такого «ремонта» хватит надолго, как правило на пару часов. Ведь обойма подшипника при таком способе будет лежать не на всей поверхности посадочного отверстия, а лишь на мизерных площадках (пупырышках), которые имеют мизерную площадь. Да и накерненные места быстро сминаются уже при монтаже подшипника (особенно в мягком алюминиевом картере), и обойма подшипника снова начинает болтаться и проворачиваться.

Наиболее доступные и эффективные способы ремонта, это когда увеличенное отверстие подшипника вообще не трогают, а занимаются лишь наращиванием толщины обоймы подшипника. И способов тут тоже несколько, это и напыление металла специальными установками, которые пока очень мало распространены, это и покрытие обоймы хромом, ну и более доступное в домашних условиях покрытие обоймы цинком, о котором я уже писал (ссылка выше в тексте).

Но существует ещё один малоизвестный, но очень простой способ наращивания размера любой круглой металлической детали, а в данном случае обоймы подшипника, который не сложно осуществить у себя дома, в гараже и даже в путешествии (на обочине дороги). Причём особой квалификации или какого то секретного мастерства не потребуется, и любой водитель, способный открыть капот на своей машине, справится с этой несложной операцией довольно легко, особенно если будет помогать помощник.

Принцип наращивания металла этим простым способом, основан на принципе работы контактной сварки. И для работы нам потребуется всего лишь пара рессор, например от Москвича или Волги, пара кусков толстого провода (подойдут кабели с зажимом «крокодил», для «прикуривания») ну и хорошо заряженный аккумулятор, или сварочный трансформатор (может подойти и мощное пуско-зарядное устройство).

Подключение самодельной установки для наплавки подшипников.

1 — батарея, 2 — рессоры, 3 — подшипник, 4 — стол с подставками.

И чтобы нарастить диаметр наружной обоймы подшипника, этот подшипник нужно будет прокатывать между двух рессор, подключив к рессорам электрический ток (см. рисунок 3). И как я уже говорил, подойдут рессоры от наших отечественных машин, но если подшипник гораздо большего размера, например от грузовика, то и ширину рессор нужно подобрать пошире, от того же грузовика (можно найти старые рессоры на пунктах приёма металлолома, или в автохозяйствах).

Длинна рессор тоже зависит от диаметра подшипника, но как правило хватает длины одной рессоры около метра, а вторую можно отрезать до полуметра (так будет удобнее работать). Соединяем каждую рессору кабелем с полюсными наконечниками батареи или трансформатора, обеспечив хороший контакт.

Можно использовать клеммы от автомобиля, чтобы плотно подсоединить кабели к аккумулятору, ну а к рессорам можно зажать кабели с помощью болтов с шайбами, или мощных зажимов «крокодил» (типа сварочных). Причём полярность при подключении рессор может быть любая.

Большую рессору удобнее закрепить где нибудь на столе или верстаке, прогибом вверх, далее на неё устанавливается подшипник, во внутреннюю обойму которого вставляется круглая палка, и сверху на подшипник ложится прогибом вниз более короткая рессора.

Конечно работать удобнее вдвоём, так как один человек удерживает подшипник палкой и старается, чтобы он не ушёл в сторону от прямолинейного направления (подруливает). А второй человек, накрыв подшипник верхней рессорой, прокатывает её по поверхности наружной обоймы, при этом подшипник будет немного прокатываться и по нижней рессоре.

Наплавленные подшипники с разной толщиной наплавки.

а — толщина наплавки 0,1 мм, б — толщина наплавки 0,25 мм, в — толщина наплавки в 0,5 мм.

Прокатку выполняют несколько раз, и при этом поверхность наружной обоймы постепенно покрывается большим количеством мелких привариваемых бугорков из металла рессор (см фото слева). И достаточно сделать несколько прокаток, и поверхность наружной обоймы подшипника уже наращивается до такого диаметра, что обойма уже не будет болтаться в своём разбитом отверстии.

На концы верхней рессоры полезно одеть резиновые перчатки и примотать их скотчем, или просто намотать изоленту. Это позволит избежать короткого замыкания рессор и порчи аккумулятора, если при прокатке верхняя рессора своим концом коснётся нижней рессоры.

Это часто случается, если диаметр восстанавливаемого подшипника маленький. И если подшипник уж очень маленького диаметра, то полезно при работе наоборот развернуть верхнюю рессору прогибом вверх.

При работе с аккумулятором, чтобы его не испортить,полезно вообще не защищать ржавчину на рессорах, так как ржавчина обладает дополнительным сопротивлением, которое будет препятствовать чрезмерному росту тока. Но при желании можно подключить и реостат, которым можно будет точно подобрать нужную силу тока.

Если же вместо аккумулятора будет использоваться сварочный трансформатор, то конечно лучше использовать тот, на котором есть регулировка тока. Сварочный ток выставляют в пределах 100 — 150 ампер, и чем ток больше, тем быстрее будет происходить наращивание металла, но и крупнее будут наплавляемые частицы.

Поэтому полезно подобрать золотую середину, чтобы и частицы наплавляемого металла (вкраплений) были не крупные, и возиться долго не пришлось. Можно потренироваться сперва на негодном подшипнике. Но как правило, для нормального увеличения диаметра 110- миллиметрового подшипника на 0,5 мм, потребуется ток в 150 ампер и примерно пять минут накатки. И при этом подшипник нагревается всего лишь до 100 градусов, а значит структура его металла не изменяется.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм.

Способом, описанным в этой статье, была восстановлена посадка провернувшихся в своих местах подшипников не только легковых автомобилей и мотоциклов, но и грузовиков, и были сэкономлены не малые деньги, так как картер коробки передач или заднего моста, ступицу колеса, или блок двигателя уже не нужно было менять, чего и вам желаю; удачи всем.

Подшипник и посадочное место

После ремонта насоса кама при притирке щёток обнаружил что внешняя обойма прокручивается в пос месте с небольшой скоростью из способов устранения:

1.Накернить пос место- возможен выс подьём металла подшипник не встанет на своё м-то.

2.Подложить тонкую фольгу м-ду обоймой и пос местом- не факт что подшипник влезет.

3.Обработать спец составом LOCTITE-50мл.-1800 деревом ремонт теряет смысл по фин соображениям.

- Посадить на быструю эпоксидку-трудности при посл возможной разборке узла.

Помогите (советом) кто как делает в подобных случаях!

Помогите (советом) кто как делает в подобных случаях!

ТЭИ написал :

1.Накернить пос место- возможен выс подьём металла подшипник не встанет на своё м-то.

Куда он денется супротив киянки. Еще можно облудить внешнюю обойму подшипника.

ТЭИ написал :

1.Накернить пос место- возможен выс подьём металла подшипник не встанет на своё м-то.

самое то, в своё время так делах на ступицах ТАЗа-05го и всё было ОК!

Есть ещё такой способ — вместо штатного подшипника поставить меньший по диаметру, и запрессовать туда выточенную обойму(втулку).

Service-man написал :

и запрессовать туда выточенную обойму(втулку)

либо резиновый вкладыш (уплотнитель) подшипника.

Есть еще один способ.Берется стандартный подшипник.Зажимается с 2-х сторон листами железа или старыми рессорами и прокатывается м/у ними.Предварительно к листам подключают сварочный на малый ток.Происходит точечное наплавление металла.Очень надежно и просто, правда сам еще не пробовал только читал и видел картинки.

Если посадочное место не критично разбито, а зазор десятки миллиметра (т.е. особо ничего не вставишь), обычно задний подшипник не сильно оборотистого инструмента, где нет резинового колпачка, то два варианта. Несколько слоев клея (типа старый желтый Момент), последовательно наносить после высыхания. Если подшипник ложится в алюминий, можно попробовать плотно посадить на ФУМ ленту (с подбором направления вращения  ).

).

Если честно ко всяким подкладываниям и подматываниям изоленты и фольги — отношусь негативно. Видел много плохих последствий такого кустарного подхода.

Сваркой на малом токе , медным многожильным проводом поводить по подшибнику , лишнее убрать напильником

ТЭИ написал :

Посадить на быструю эпоксидку-трудности при посл возможной разборке узла.

имхо самый простой вариант , если очень опасаетесь за проблемы с разборкой — можно взять анаэробный герметик для труб, в кр случае обычный силиконовый герметик.

Винт написал :

Есть еще один способ.Берется стандартный подшипник.Зажимается с 2-х сторон листами железа или старыми рессорами и прокатывается м/у ними.Предварительно к листам подключают сварочный на малый ток.Происходит точечное наплавление металла.Очень надежно и просто, правда сам еще не пробовал только читал и видел картинки.

Владимир С написал :

Сваркой на малом токе , медным многожильным проводом поводить по подшибнику , лишнее убрать напильником

Люди упомянули действенный метод неоднократно применяемый на предприятии где я работал. Там таким образом решались вопросы пролетов посадочных размеров колонок для пресс-форм. Напай меди способ надежный и простой если не пользоваться сварочным аппаратом и рессорами. Возьмите просто медный провод закрепите его на клеймах аккумулятора от авто, и закорачивая вал с подшипником, пройдитесь по всей поверхности посадочного места. Образовавшийся наплав на подшипнике доведите надфилем. Надфилем не переусердствуйте. Медь мягкий материал, и излишки вытянет при запресовке.